Výstavba tunelu Herrschaftsbuck na dálnici A98 v SRN

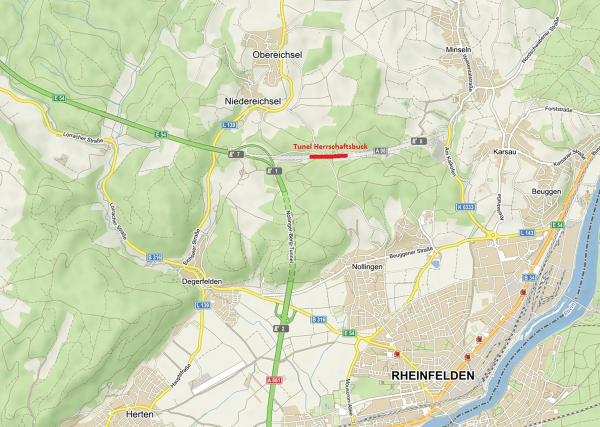

Tunnel Herrschaftsbuck je dálniční tunelová stavba nedaleko městečka Rheinfelden na jihozápadě Německa, na úpatí pohoří Schwarzwald, v těsné blízkosti švýcarské hranice, ve spolkové zemi Bádensko-Württembersko. Tento tunel je součástí nově budované dálnice A98. Konkrétně se jedná o stavební úsek AD Hochrhein – AD Karsau celkové délky cca 3,5 km, který navazuje přímo na již provozovaný úsek dálnice A98 AD Weil am Rhein – AD Hochrhein zprovozněný v roce 2010 a ukončený výjezdem do sousedního 1 268 m dlouhého tunelu Nollinger Berg směrem Rheinfelden, Švýcarsko.

Realizace byla zahájena v dubnu roku 2017, k předání staveniště došlo v červnu 2020 a na konci následujícího roku byl tunel uveden do provozu. Stavba zahrnuje dvě tunelové trouby, jejichž paralelní osy jsou od sebe vzdáleny přibližně 30 m. Včetně hloubených částí je délka dvoupruhové severní tunelové trouby 485 m, třípruhové jižní tunelové trouby 475 m. Z důvodu zajištění bezpečnosti provozu spojuje tunelové trouby jedna tunelová propojka. Tunely byly raženy Novou rakouskou tunelovací metodou (NRTM). Kvalita horninového masivu vyžadovala použití trhacích prací na cca 80 % délky tunelů. Dodavatelem stavby bylo sdružení Herrschaftsbucktunnel, tvořené společnostmi Subterra a.s a BeMo Tunnelling GmbH. Realizace tunelu umožnila další prodloužení dálnice A98, která po dokončení spojí jižní oblast Německa ve směru východ-západ podél hranice se Švýcarskem a Rakouskem, konkrétně od Basileje (A5) směrem k Rosenheimu (A8). Pro Bavorsko a Bádensko-Württembersko se jedná o prioritní stavbu dopravní infrastruktury, neboť nejbližší dálniční či jiná kapacitní silniční spojnice leží téměř 200 km severněji – hlavním důvodem je velmi rozsáhlé pohoří Schwarzwald. Výstavbu komplikoval nejen fakt, že celá tato plánovaná dálnice prochází velmi členitými hornatými oblastmi Schwarzwaldu a alpského předhůří v relativně vysokých nadmořských výškách, ale i její menší význam v celoněmeckém kontextu. Z toho vychází i celkový harmonogram výstavby, která je naplánována na dalších zhruba 25 let.

Geologické poměry

Tunel Herrschaftsbuck se nachází v oblasti, která se z geomorfologického hlediska řadí do Středoněmecké vysočiny. Podle geologického průzkumu měly být zastiženy dva geologické profily (obr. 3). V geologickém profilu GA I byly předpokládány dolomitické horniny se slabým výskytem slínovců a sádrovců. Toto horninové prostředí však nebylo po celou dobu ražby zastiženo. V druhém profilu GA II byly očekávány jílovce s vrstvami sádrovce a slínů střídající se s dolomitem, ve kterém se mohly nalézat vrstvy jílovců a lupku. Toto horninové prostředí se nalézalo v celém úseku ražby severní i jižní tunelové trouby. V obou úsecích horninového prostředí byly předpokládány velmi malé a spíše lokální přítoky podzemní vody. Prognóza vytvořená na základě dostupných znalostí o zájmovém území varovala před možností výskytu krasových jevů. Předpokládané krasové jevy nebyly zastiženy, přítoky podzemní vody odpovídaly očekávání.

Koncept technického řešení

Obě trouby tunelu Herrschaftsbuck byly raženy směrem od východního portálu se stanoveným odstupem čeleb jednotlivých tunelových trub. Stabilitu výrubu zajišťovalo primární ostění ze stříkaného betonu s radiálním kotvením horninového masivu. Jako předstihové opatření ke zvýšení stability přístropí kaloty bylo navrženo jehlování. V ražených úsecích tunelu tvořil sekundární ostění monolitický železobeton. Vodonepropustnost dvouplášťového ostění v ražených úsecích zajišťovala mezilehlá fóliová hydroizolace. Ostění hloubených tunelů v příportálových úsecích bylo navrženo jako „bílá vana“, tj. z betonu s omezeným průsakem vody a s použitím systémových těsnicích prvků pro zajištění vodonepropustnosti pracovních a dilatačních spár.

Ražba probíhala s horizontálním členěním plochy výrubu, přičemž v příportálových oblastech a v místě tektonických poruch bylo použito mechanické rozpojování tunelbagrem, na 80 % délky ražených úseků bylo nutné použít trhací práce. Po provedení každého záběru vždy následovalo zajištění čelby vrstvou stříkaného betonu.

I přes relativně nízké nadloží s maximální výškou 30 m byly v trase tohoto úseku dálnice navrženy ražené tunely. Důvodem bylo zejména zachování kontinuity území, které je místními obyvateli i turisty využíváno mimo jiné jako rekreační oblast. Při vedení trasy dálnice v zářezu by byla tato oblast nevratně rozdělena obtížně překonatelnou liniovou stavbou.

Výstavba probíhala v souladu s požadavky předpisu ZTV-ING (Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten – Dodatečné technické smluvní podmínky a směrnice pro inženýrské stavby), který je obdobou našich technických nebo technicko-kvalitativních podmínek. Jedná se o obecně platné a závazné technické a kvalitativní podmínky pro výstavbu. Pro výstavbu tunelů je závazný zejména oddíl 5 tohoto předpisu, který se týká výstavby hloubených i ražených úseků tunelů. Všichni investoři v Německu při výstavbě tunelových staveb požadují prakticky bezvýhradně postupovat podle těchto standardů a nevytvářejí vlastní nebo doplňující technické a kvalitativní podmínky.

Zařízení staveniště

Celé zařízení staveniště bylo umístěno v prostoru východního portálu tunelu. Na ploše před budoucím východním i západním portálem byly již dokončeny konstrukční vozovkové vrstvy, a to včetně podkladní asfaltové vrstvy. Výhoda plochy zpevněné asfaltem skoro až k portálu tunelu se projevila hned od začátku stavby, neboť i za nepříznivých klimatických podmínek nedocházelo k potížím při nasazení mechanizace. Plocha byla mnohem lépe udržovatelná a dokončené vozovkové vrstvy zásadním způsobem zjednodušily dopravu a logistiku strojů a materiálu. Rozsáhlý prostor předportálí umožnil nejen umístění kancelářské budovy sestavené z kontejnerů, šatny pro personál nebo sklad, ale i mobilní betonárnu a opravárenskou dílnu s tankovací stanicí a s prostorem pro mytí mechanizace. Manipulaci s materiálem na skladovacích plochách staveniště umožňovaly dva věžové jeřáby. V prostoru zařízení staveniště bylo nutné umístit řídicí místnost pro velitele záchranných prací a likvidace případné havárie a šatnu se skladem výstroje a vybavení pro četu záchranářů (obr. 1). Četu tvořil personál zhotovitele, který prošel speciálním dvoutýdenním školením.

Na staveništi byl zároveň zřízen sklad trhavin. Trhaviny byly skladovány ve čtyřech betonových bunkrech, každý s kapacitou max. 1 000 kg trhavin. Ke skladování rozbušek sloužil k tomuto účelu upravený kontejner s kapacitou max. 10 000 ks rozbušek. Proti krádeži sklad chránil alarm a bezpečnostní zařízení upozorňující přes mobilní telefon na nedovolené vniknutí. Skladovací prostory z bezpečnostních důvodů obklopovaly valy z „bigbagů“ naplněných pískem a oplocení (obr. 4).

Znečištěná voda byla z prostoru stavby čerpána do jímky umístěné nad tunely. Z nich voda procházela samospádem několika usazovacími nádobami, odlučovačem ropných látek, neutralizační stanicí pH a po úpravě vytékala do retenční nádrže. Z nádrže se buď odpařovala, nebo odtékala jako povrchová voda.

Výjezd ze staveniště vedl přímo na dálnici A98. Proto se z důvodu zajištění bezpečnosti provozu muselo dbát na vysokou čistotu vyjíždějících vozidel. K čištění sloužily dvě automatické tlakové myčky kol. První situovaná na výjezdu z prostoru mezideponie před východním portálem tunelu, druhá těsně před výjezdem na dálnici.

Součástí zakázky bylo i vybudování deponie pro uložení materiálu vytěženého ze stavebních jam a při ražbě tunelu. Trvalá deponie se nalézala ve vzdálenosti cca 10 km od tunelu a byla průběžně používána pro ukládání materiálu ze stavby celého úseku dálnice. Celkový objem uloženého materiálu tvořilo bezmála 2 mil. m3. Deponie byla postupně rekultivována a začleňována zpět do okolního biotopu. Ihned po ukončení ukládání materiálu se zakryla vrstvou humusu osetého travinami vhodnými pro pastvu koní z nedalekého statku (obr. 5a, 5b).

Stavební jámy hloubených úseků a portály pro ražbu

Před zahájením ražeb bylo zapotřebí v místě budoucích portálů vytvořit stavební jámy hloubených úseků tunelu. V případě zajištění stability obou zářezů stavebních jam se jednalo pouze o dočasné konstrukce a po provedení hloubených úseků tunelu došlo k jejich zasypání. Stabilitu svahů zajištovalo prokotvení horninového masivu injektovanými zemními hřebíky v rastru 1,5 x 1,5 m a vrstva stříkaného betonu C25/30 tloušťky 150 mm a 200 mm. Pro snížení hydrostatického tlaku podzemní vody byl stříkaný beton perforovaný. Jako opatření pro zvýšení bezpečnosti práce při zahájení ražby tunelů projektová dokumentace navrhovala na obou tunelových troubách i portálech dvouřadý deštník z ocelových jehel z betonářské oceli délky 8 m a vytvoření zárodku kaloty z falešného primárního ostění založeného na základových pasech o výšce 500 mm. Falešné primární ostění tvořily příhradové nosné rámy, svařované ocelové sítě a stříkaný beton o celkové tloušťce 400 mm.

Geotechnický monitoring obou stavebních jam zahrnoval geodetické měření pohybů měřických bodů umístěných na svazích zářezů. Ve stavební jámě východního portálu bylo měření prováděno manuálně jednou týdně, na západním portále automaticky každých 12 hodin trvale umístěnou měřicí stanicí.

Stavba byla zahájena v červnu 2017 hloubením stavební jámy na východním portále, ze které se předpokládalo začít ražbu obou tunelových trub. Zde došlo u severní trouby k výrazné optimalizaci technického řešení. Upustilo se od rizikové ražby v úseku s velice nízkým a silně zvětralým nadložím pod ochranou mikropilotových deštníků. Tento úsek je označen na obr. 6 modře. Místo toho došlo k rozšíření a prodloužení stavební jámy směrem do hory a tím k posunu portálu pro ražbu a zkrácení ražené části severní tunelové trouby přibližně o 30 m (na obr. 6 označeno červeně).Před zahájením prací na stavební jámě západního portálu ukázalo dronem provedené 3D fotogrammetrické zaměření terénu výskyt lokálních sesuvů. Příčinou těchto změn byly negativní vlivy klimatických podmínek na silně zvětralé horniny obnažených svahů skalních zářezů předchozího úseku dálnice, který zasahoval až k tunelovému portálu a který byl proveden před více než 10 lety. Protože jeden ze sesuvů zasahoval až do oblasti původně plánované ražené části severní tunelové trouby, musely být rozměry stavební jámy západního portálu upraveny. Na rozdíl od úpravy rozměrů stavební jámy východního portálu zde v kritickém úseku došlo k použití metody ražby tunelu pod zastropením, známé jako metoda želva. Nejprve bylo částečně odtěženo nízké nadloží tunelu a na dně takto vytvořené stavební jámy byla vytvořena dočasná železobetonová klenbová konstrukce délky 6,7 m. Ta překlenovala oblast budoucí prorážky tunelu (obr. 7). Z těchto důvodů mohly být práce na západním portále započaty až v listopadu 2017.

Dalším možným komplikacím vlivem lokálních sesuvů zhotovitel předešel změnou sklonu horních etáží stavební jámy. Po prohloubení zářezu stavební jámy na čtvrtou etáž se začal celý svah mezi jižní a severní tunelovou troubou pohybovat. V zajištění přilehlého svahu se objevilo několik stále se zvětšujících trhlin (obr. 8). Částečné stabilizace svahů bylo dosaženo dočasným ukončením zemních prací v patě svahu a navezením přitěžovací lavice. Následně došlo ke kotvení 12 m dlouhými svorníky až do primárního ostění jižní tunelové trouby. Svah se podařilo definitivně stabilizovat až po prorážce jižní tunelové trouby, jejím vyražením v celém profilu tunelu a uzavřením prstence primárního ostění spodní klenbou.

Ražba tunelu

Ražby obou tunelových trub započaly v srpnu 2017 a probíhaly dovrchně směrem od východního k západnímu portálu. Ražby byly dokončeny v dubnu 2018. V obou tunelových troubách ražba probíhala podle zatřídění do technologických tříd výrubu na základě výsledků geotechnického monitoringu. Ten zařadil horninový masiv pouze do geologického typu GA II. Čelba byla při ražbě jak v severní dvoupruhové, tak v jižní třípruhové tunelové troubě horizontálně členěna na kalotu, jádro a dno.

Ještě před zahájením ražeb došlo v severní tunelové troubě ke zvětšení výšky kaloty snížením výšky výrubu jádra o 1 m a dále ke zvětšení plochy výrubu tunelové propojky. To umožnilo při ražbě nasadit větší a silnější mechanizaci, konkrétně tunelbagr Liebherr 944, a po vyražení tunelové propojky ji využít pro odvoz rubaniny ze severní tunelové trouby přes jižní tunelovou troubu. Obě tato opatření umožnila v severní tunelové troubě rychlejší zahájení betonáže sekundárního ostění.

Severní tunelová trouba měla celkovou plochu výrubu 107 m2, z toho plocha kaloty představovala 64 m2, jádra 29 m2 a dna 14 m2. V jižní tunelové troubě dosahovala celková plocha výrubu 166 m2, z toho kalota 78 m2, jádro 64 m2 a dno 24 m2 (obr. 9).

Projektová dokumentace pro ražbu a zajištění stability výrubu definovala celkem sedm technologických tříd výrubu, do kterých se podle skutečně zastižených geotechnických podmínek zatřiďovalo horninové prostředí a které udávaly technologický postup výstavby i zajištění stability výrubu. Pro obě tunelové trouby byly v jednotlivých technologických třídách navržené prakticky stejné prvky pro zajištění stability výrubu. Technologické třídy výrubu 4A.1 a 4A.2, určené do velice dobrých geotechnických podmínek, nebyly při ražbě použity, stejně jako technologická třída výrubu 6A.1. Obdobně tomu bylo i v případě technologických tříd určených do špatných geotechnických podmínek. Technologická třída výrubu 7A.2 se od dále popsané třídy 7A.1 lišila kotvením rozšířené paty kaloty, technologická třída výrubu 7A.3 vyžadovala ražbu pod ochranným mikropilotovým deštníkem. Geotechnické podmínky, které by použití těchto tříd vyžadovaly, však nebyly při ražbě zastiženy.

Ražení v dobrých geotechnických podmínkách

Technologická třída výrubu 6A.2 byla s různými modifikacemi použita v 80 % délky tunelu. Modifikace se týkaly např. zvětšení množství ocelových jehel v deštníku po obvodu kaloty, kotvení čelby IBO kotvami délky až 16 m nebo členěním čelby kaloty na dva až sedm menších dílčích výrubů (obr. 10a,10b).

Způsob rozpojování horninového masivu tunelbagrem nebo s použitím trhacích prací závisel na skutečně zastižených geotechnických podmínkách. Čelbu stabilizovala proti opadávání úlomků horniny vrstva stříkaného betonu tloušťky 50 mm. Stabilitu obrysu výrubu kaloty zajišťovaly v každém záběru předháněné ocelové trouby S235 JR s vnějším průměrem 38 mm, tloušťky 4 mm osazované v rozestupech 300 mm. Ty nahradily ocelové jehly z betonářské oceli o průměru 32 mm a délky 4 m v počtu 20–30 ks na jeden záběr. Ražba kaloty probíhala s délkou záběru 1,25 m. Primární ostění kaloty ze stříkaného betonu C25/30, XC3, XF1 celkové tloušťky 300 mm bylo nanášeno ve dvou vrstvách. Výztuž ostění zajišťovaly ocelové příhradové rámy 165-30-20/200 z oceli B500B osazované ve vzdálenosti odpovídající délce záběru a dvě polohy ocelových sítí KARI Q257A. Horninový masiv vyztužovaly injektované radiální kotvy typu SN o únosnosti 150 kN, průměru 25 mm a délky 4 m. Pro severní tunelovou troubu byly šachovnicově instalované v rastru 1,5 m v počtu 11, resp. 12 ks na záběr a pro jižní tunelovou troubu 14, resp. 15 ks na záběr. Pro omezení sedání kaloty jako celku bylo možné podle potřeby použít rozšíření paty kaloty do tzv. „sloní nohy“.

Vzdálenost ražby jádra a dna od čelby kaloty tunelu nebyla vzhledem k dobrým geotechnickým podmínkám nijak omezena. Pro zajištění stability výrubu jádra platila stejná pravidla jako pro kalotu. Pouze délka záběru byla oproti kalotě dvojnásobná, tj. 2,5 m. Při dobírání dna tunelu se postupovalo bez radiálního kotvení a výztužných příhradových rámů s délkou záběru oproti jádru dvojnásobnou, tj. 5 m. Výztuž primárního ostění dna tloušťky 100 mm tvořila jedna vrstva sítě KARI (obr. 11a, 11b).

Ražení ve zhoršených geotechnických podmínkách

Technologická třída 7A.1 byla použita při zhoršených geotechnických podmínkách ve zbývajících 20 % délky tunelu. Rozpojování čelby probíhalo pouze strojně bez použití trhacích prací s délkou záběru v kalotě 1,0 m. Stabilitu čelby zajištovala vrstva 70 mm stříkaného betonu vyztužená sítí KARI Q188A v kombinaci se samozávrtnými ocelovými kotvami typu IBO R32-250 v délce 8 m. Kotvení probíhalo v počtu podle skutečně zastižených geotechnických podmínek. Kotvení čelby v každém 4. záběru tak zajišťovalo přesah kotev 4 m. Ve větším rozsahu probíhalo i předstihové zajištění stability obrysu kaloty. To zajišťovaly opět ocelové jehly o průměru 32 mm a délce 4 m, tentokrát v počtu 30–40 ks. Primární ostění o celkové tloušťce 350 mm vyztužovaly příhradové nosníky z oceli B500B a dvě polohy sítí KARI Q335A. Radiální kotvení se nelišilo od technologické třídy výrubu 6A.2, větší byl ale počet radiálních kotev, tj. 15, resp. 16 ks na záběr pro severní a 17, resp. 18 ks na záběr pro jižní tunelovou troubu. Systematicky bylo prováděné rozšíření paty kaloty o 700 mm s vyztužením sítí KARI Q257A. Po provedení každých dvou záběrů v kalotě probíhalo uzavírání dočasného dna kaloty protiklenbou primárního ostění o stejné tloušťce a se stejnou výztuží jako ostění kaloty (obr. 12). Jádro tunelu tak díky tomuto opatření nebylo nutné dobírat v závislosti na vzdálenosti od čelby kaloty a kalota mohla být ražena v neomezené délce. Pro ražbu jádra platila stejná pravidla jako pro ražbu kaloty, ale s dvojnásobnou délkou záběru, tj. 2 m. Ražbu dna a uzavření primárního ostění v celém profilu tunelu však muselo následovat maximálně 6 záběrů za ražbou jádra s délkou záběru stejnou jako při ražbě jádra, tj. 2 m. Spodní klenbu tunelu nebylo nutné kotvit radiálními kotvami, dimenze primárního ostění ale odpovídaly primárnímu ostění v kalotě i jádře tunelu.

Celý článek naleznete v archivu čísel 08/2024.