Tunel Skärholmen: Skandinávské know-how provádění masivních monolitických konstrukcí

Vyplatí se české stavební společnosti expandovat a získat zahraniční zkušenosti a know-how? Tento článek shrnuje, s jakými výzvami se bylo třeba vyrovnat při realizaci betonových konstrukcí části budoucího třetího nejdelšího městského tunelového komplexu na světě. Příspěvek dále uvádí, jaká jsou specifika provádění monolitických konstrukcí a práce stavebního inženýra ve Skandinávii.

Doktorské studium dokončil na FSv ČVUT v Praze. Po profesních začátcích jako projektant podzemních staveb ve společnosti IKP Consulting Engineers, s.r.o. nastoupil v roce 2015 do Hochtief CZ a.s. nejprve jako projektant, později jako design manager. Zlomovým byl rok 2021, kdy zahájil své působení v Subterra a.s. V současné době je vedoucím organizační složky Subterra a.s. ve Švédsku. Autorizovaný inženýr v oboru geotechnika.

Obchvat Stockholmu

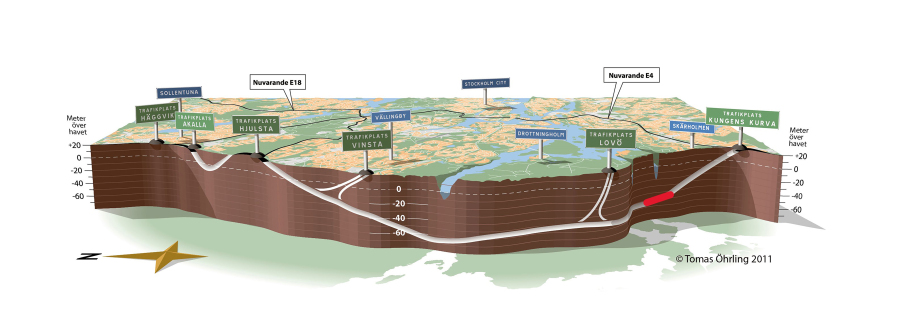

Ambiciózní projekt světového měřítka E4 Förbifart Stockholm (Bypass Stockholm, obchvat Stockholmu) tvoří západní propojení severní a jižní části švédské metropole (obr. 2). Ta je jezerem Mälaren a Baltským mořem přirozeně rozdělena na část pevninskou a velké množství izolovaných ostrovů. Stockholmu se proto často říká Benátky severu. Cílem výstavby obchvatu je převedení tranzitní dopravy z centra města do jeho periférií a snížení zranitelnosti velice křehkého a přetíženého dopravního systému Stockholmu, který je závislý především na průchodnosti dílčích mostních a tunelových objektů. Nové spojení usnadní každodenní život obyvatelům města a vytvoří další příležitosti pro budoucí rozvoj silniční sítě i vlastní metropole. Pro minimalizaci negativního vlivu stavby na okolní prostředí je z celkové délky 21 km celých 18 km vedeno v podzemí. Celý obchvat je rozdělen na osm úseků, jež zadavatel soutěžil samostatně. Předpokládaným termínem dokončení je rok 2030. Po zprovoznění všech částí se E4 Förbifart Stockholm stane po Sydney a Tokiu třetím nejdelším městským silničním tunelovým komplexem na světě s intenzitou dopravy přibližně 140 tisíc automobilů denně [2]. Pro srovnání – denní intenzita nejvytíženější české dálnice D1 u Prahy je přibližně 103 tisíc automobilů.

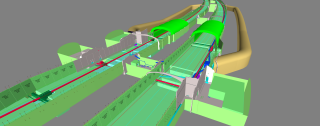

FSE209 Bergtunnlar Skärholmen, jako jedna z osmi částí obchvatu Stockholmu, je projekt, který realizovala mezi 02/2017 a 01/2024 v jižní části hlavního města jako generální zhotovitel společnost SBT Sverige AB (dceřiná společnost společnosti Subterra a.s.). Zadavatelem je státní organizace Trafikverket, švédská obdoba kombinace českých investorů ŘSD ČR a SŽ s.o. Článek pojednává o základních aspektech návrhu a provádění významných monolitických prvků realizovaných na daném úseku a o specificích práce stavebního inženýra ve Skandinávii.

Ostění tunelu pod jezerem Mälaren

Ražba a primární zajištění výrubu

Součástí projektu FSE209 se dvěma tunely hlavní trasy o délce cca 4 km, čtveřicí nájezdových a výjezdových tunelových ramp celkové délky 4 km a celkem 1,5 km ražených únikových cest (obr. 3) je i přibližně 240 m dlouhý úsek tunelů pod jezerem Mälaren (na obr. 2 červeně vyznačený), který z pohledu výstavby představoval nejproblematičtější a nejrizikovější část celého obchvatu Stockholmu. Důvodem byla především malá výška nadloží tunelu pode dnem jezera, dosahující jen 25 m, a velmi nepříznivé geologické podmínky, ve kterých se daný úsek nachází. Ve zvětralých a rozpukaných rulách byla totiž zastižena masivní zvodnělá poruchová zóna tvořená především rozrušeným grafitem a kataklazitem. Před samotnou ražbou tunelů hlavní trasy se realizovala řada průzkumných sond jak do dna jezera, tak z předstihových vrtů vrtaných z čelby. Na základě výsledků průzkumu bylo rozhodnuto o ražbě dvou bočních obchozích tunelů menšího profilu, které umožnily problémový úsek pod jezerem v předstihu obejít, důkladněji zmapovat, provést průzkumné práce v oblasti poruchových zón a současně pokračovat v následných ražbách dál ke konci úseku tak, aby nedošlo k významnému zpoždění celého projektu. Na základě detailních výsledků získaných z doplňujícího průzkumu bylo přistoupeno ke změně projektové dokumentace zajištění stability výrubu hlavních tunelů oproti původnímu plánu. Horninový masiv byl v prostoru hlavní trasy zabezpečen předstihovými těsnícími injektážemi, předpolí a kalota mikropilotovým deštníkem. V nejhorších úsecích byl výrub členěn jak vertikálně, tak horizontálně. Stabilitu čelby zvyšovalo její přitížení ponechaným klínem horniny a zajištění samozávrtnými kotvami. Primární ostění tvoří 200 mm silná vrstva stříkaného drátkobetonu. Horninový masiv je v okolí výrubu prokotven radiálními kotvami.

Sekundární zajištění výrubu

V souvislosti se změnou způsobu ražeb a primárního zajištění horninového masivu došlo i ke změně sekundárního zajištění výrubu. Zadavatel se rozhodl pro návrh monolitického tunelového ostění, které je v severských zemích méně obvyklé. Realizace monolitického ostění se zpravidla uplatňuje pouze v příportálových úsecích, kde dochází k přechodu mezi raženým a hloubeným úsekem tunelu. Pokud vzhledem ke kvalitě horninového masivu zůstane výrub po provedení primárního zajištění dále již nezabezpečen, je ve Skandinávii běžné provádět systém sekundárního ostění jako kombinaci prefabrikovaných stěnových panelů zavěšených na horninových svornících a stropu ze stříkaného betonu. Systém je aplikován na membránu, která je rovněž zavěšena na horninových svornících vrtaných přes vrstvu stříkaného betonu primárního ostění kaloty. Tento systém sekundárního ostění byl použit po celé délce tunelu Skärholmen, vyjma úseku pod jezerem Mälaren, kde bylo navrženo unikátní, silně vyztužené monolitické ostění, jež patří k nejsložitějším prvkům celého projektu FSE209. Z tohoto důvodu byl jak návrh, tak samotná realizace pod pečlivým drobnohledem zadavatele i autorského dozoru.

V každé tunelové troubě (HT 201, HT 202) bylo vybetonováno celkem pět sekcí s proměnnou délkou bloku betonáže (maximálně 10 m) a rozpětím klenby 15 m. Celková délka kritického úseku s nepříznivým horninovým prostředím pod jezerem, kde bylo navrženo monolitické sekundární ostění, je v každé z obou tunelových trub 40 m. Každá sekce je v příčném řezu rozdělena pracovní spárou s průběžnou výztuží na základové pásy, dvě stěny a horní klenbu (obr. 4). Ražba pod mikropilotovým deštníkem vyžaduje vytvoření nik, ze kterých je deštník nad obrysem kaloty navrtán. Z prostorových důvodů také nelze deštník vrtat rovnoběžně s ideálním tvarem tunelu, jeho průběh tvoří v podélném směru kuželovou plochu a blok betonáže sekundárního ostění tak má „trychtýřovitý tvar“. Tloušťka ostění bloku betonáže je proto proměnná a v podélném směru dosahuje teoretické tloušťky od 0,8 m až po 1,8 m. Obr. 5 znázorňuje v půdorysu a podélném řezu výsledky skenování povrchu primárního ostění a jeho vzdálenost od líce sekundárního ostění, tj. skutečnou tloušťku sekundárního ostění. Z vyhodnocení je zřejmé, že v některých místech je skutečná tloušťka ostění vzhledem k vysokým geologickým nadvýrubům větší, než projektem požadovaná a překračuje hranici 3,5 m. To kladlo při provádění obrovské nároky nejen na únosnost bednicí formy klenby ostění, ale rovněž na dopravu a ukládání čerstvého betonu a na následné chlazení betonové směsi při hydrataci.

Mezi primární ostění ze stříkaného betonu a monolitické sekundární ostění byla ukládána separační odvodňovací vrstva tvořená nopovou matrací potaženou geotextilií. Za ní byly navíc umístěny drenážní trubky svádějící vodu z rubu sekundárního ostění do hlavní tunelové drenáže. Základní návrhová životnost tunelového ostění i ostatních prvků a částí tunelu je stanovena projektovou dokumentací na 120 let. Všechny prvky trvale instalované v tunelu musí mít tuto trvanlivost garantovánu. Tento smluvní požadavek zadavatel důsledně vyžadoval a kontroloval.

Receptura betonové směsi

První výzvou, se kterou bylo nutno se před vlastní realizací ostění vypořádat, byl návrh čerstvé betonové směsi, která by byla v daných podmínkách vhodná k betonáži ostění těchto dimenzí. Kvůli nerovnoměrnému tvaru, velkým tloušťkám ostění a požadavku na co nejdokonalejší vyplnění nadvýlomů nebylo pro betonáž klenby ostění technicky možné použít klasické hutněné betonové směsi. Příložné vibrátory umístěné na plášti bednění nemohou při tloušťce konstrukce více než 3 m zajistit dokonalé zhutnění betonu. Proto bylo nutné přistoupit k použití samozhutnitelného betonu. Podle projektové dokumentace byla navíc předepsána poměrně vysoká pevnostní třída C35/45, odolnost betonu vůči působení mrazu s CHRL se stupněm vlivu prostředí XF4 a další technické specifikace. Povoleno bylo pouze použití čistých portlandských cementů CEM I. Dalším požadavkem se stala požární odolnost ostění s kritérii EI 60 a R 180. Ta vedla na základě požárních zkoušek betonu k nutnosti doplnit recepturu o polypropylénová mikrovlákna v dávkování 1 kg/m3. Kvůli častým dopravním komplikacím při transportu čerstvého betonu přes hlavní město navíc byl přidáván zpomalovač tuhnutí.

Ve spolupráci s dodavatelem betonu a po provedení velké řady testů a zkoušek ke zjištění deklarovaných vlastností jak čerstvé betonové směsi, tak ztvrdlého betonu byla nakonec navržena a následně zadavatelem schválena vhodná receptura betonu. Výsledkem byl samozhutnitelný, provzdušněný, vysokohodnotný vláknobeton.

Bednění sekundárního ostění

Požadavkem zadavatele, souvisejícím s realizací železobetonových konstrukcí v rámci projektu FSE209, byl zákaz použití klasických prvků pro sepnutí bednění, které nabízejí tradiční dodavatelé v rámci svých typizovaných řad systémového bednění. Jedinou možnou alternativou, jak bednění sepnout a zachytit vodorovné tlaky, bylo využití sklolaminátových nebo nerezových táhel, která po odbednění zůstanou součástí vlastní monolitické konstrukce. Důvodem je obava zadavatele z možného porušení vodotěsnosti ostění a snížení trvanlivosti konstrukce v případě průsaků skrze ucpávky po rádlování.

Bednění základových pásů nebylo v ničem výjimečné. Na stěny bylo použito jednostranné bednění, jež bylo zajištěno sklolaminátovými táhly uchycenými přímo do horninového masivu. Na provádění obou těchto konstrukčních částí bylo použito klasické systémové bednění.

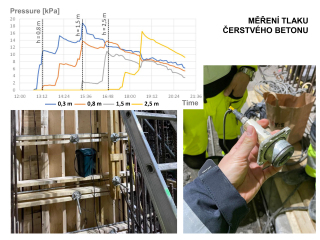

Další výzvou, kterou bylo nutno intenzivně řešit před zahájením vlastní realizace, byl návrh formy bednění horní klenby tunelového ostění. Ze všech oslovených tradičních dodavatelů bednění předložil koncepční návrh pouze jeden. Ostatní poptávku odmítli kvůli obavám o bezpečnou únosnost bednicího vozu v průběhu betonáže. Důvodem byla bezesporu kombinace navržené receptury samozhutnitelného betonu a vysokých nadvýlomů vedoucích k abnormálnímu tlaku čerstvé betonové směsi na formu bednění. Světlá výška mezi vrcholem a patou klenby ostění dosahovala v některých místech až 8 m. Takový tlak by v případě hydrostatického působení betonu nebyla žádná bednicí forma schopna přenést. Proto bylo v návrhu uvažováno s postupným náběhem pevnosti čerstvého betonu, který umožňoval redukci horizontální složky zatížení na formu bednění. Ve spolupráci s dodavatelem betonu a dodavatelem bednění byl na staveništi při betonáži tunelových stěn proveden test, jehož cílem bylo stanovit skutečné vodorovné tlaky, které navržená čerstvá betonová směs na bednění vyvíjí. Ve třech výškových úrovních byly do bednění vloženy tlakoměrné snímače a postupně byl v průběhu betonáže zaznamenáván tlak na bednění (obr. 6). Výsledky měření pro návrh bednění klenby dosahovaly velice příznivých hodnot, které byly výrazně nižší než teoretické hodnoty. Z tohoto důvodu bylo provedeno ještě opětovné měření, aby se pokud možno vyloučily případné chyby měření. I výsledky druhého měření potvrdily stejný trend. Pro ověření všech naměřených dat bylo provedeno ještě klasické měření tlaků bednění spočívající ve sledování síly v jednotlivých táhlech a přepočtení této síly na tlak vyvíjený na bednění. I toto měření prokázalo, že reálný tlak čerstvé betonové směsi na bednění je nižší než teoretický. Po zohlednění všech výsledků měření a zavedení patřičných bezpečnostních koeficientů byla bednicí forma horní klenby ostění úspěšně navržena a po několika týdnech v podzemí postupně sestavena (obr. 7). Celková hmotnost formy bednění klenby ostění přesahovala 90 tun. Po odbednění daného bloku betonáže byla forma vždy rozpůlena ve vrcholu klenby a po polovinách po kolejnicích přesunuta z jednoho bloku na druhý, kde byla následně ustavena do správné geometrické polohy a spojena. Z důvodu úspory času po dokončení všech betonáží první tunelové trouby byla následně celá bednicí forma po polovinách přesunuta přes tunelovou propojku do druhé tunelové trouby. K přesunu byl využit speciální šestinápravový samohybný podvozek umožňující transport nadměrných nákladů (obr. 8).

Z důvodu velmi vysokého vertikálního zatížení klenby od bednění v průběhu betonáže bylo přistoupeno k provedení statické zatěžovací zkoušky hutněných štěrkových vrstev pod kolejnicemi pro posun bednění. Na základě výsledků měření a po přepočtu zatížení došlo k použití masivních roznášecích ocelových plechů umístěných pod jednotlivými kolejnicemi. K hlavním důvodům tohoto opatření patřilo zajištění příznivého roznosu zatížení, minimalizace nerovnoměrných poklesů formy bednění v průběhu betonáže a obecně zajištění bezpečnosti při provádění. Uzavření čílek nebylo možné zajistit kompletně systémovým bedněním. Kvůli vyvedení těsnicích profilů mezi bloky betonáže a nepravidelnému tvaru výrubu bylo nutné použít tradiční bednění z řeziva. V některých případech tak bylo zhotoveno až 3,5 m široké dřevěné čelo proměnných dimenzí. Všechna čílka byla proti vodorovným tlakům betonové směsi zajištěna zabetonovanými ocelovými táhly, která vedla po celé délce bloku betonáže. Před uzavřením formy bednění byly do nejvyšších míst v klenbě výrubu umístěny dvojice tzv. „špionů“, kterými bylo možno kontrolovat, zda došlo ke správnému vyplnění všech dutin čerstvým betonem a zároveň sloužily k odvzdušnění prostor za formou. Tyto kontrolní trubice byly vyvedeny přes čílko bednění k armovacímu vozu, ze kterého probíhala vlastní betonáž. Pro plnění formy čerstvým betonem bylo na plášti bednicího vozu umístěno celkem osmnáct plnicích otvorů osazených tzv. „gilotinami“, ke kterým bylo možno připojit hadice pumpy pro čerpání betonu. Ve třech příčných profilech bylo symetricky na každé straně bednění klenby ve třech výškových úrovních umístěno celkem šest gilotin. Rozmístění jednotlivých plnicích míst bylo sladěno s délkou nejkratšího bloku betonáže a s celkovým postupem betonáže. Plnění formy bednění nad úrovní vrcholu bednicího vozu bylo zajištěno prostřednictvím několika gilotin osazených přímo v čílku bednění. Aby došlo k optimálnímu vyplnění prostoru ve vrcholu klenby, bylo vždy alespoň jedno plnicí místo vedoucí z čílka prodlouženo prostřednictvím zabetonovaného ocelového potrubí směrem k již vybetonovanému bloku betonáže. Tím bylo zajištěno, že bude i ve vyšších partiích v podélném směru plnění rovnoměrné a nedojde k lokálnímu přetěžování formy nebo ke vzniku nežádoucích kaveren.

Výztuž sekundárního ostění

Klenba ostění je v příčném řezu geometricky tvořena třemi oblouky rozdílných poloměrů. V kombinaci s trychtýřovým tvarem každého bloku betonáže v podélném směru to mělo za následek, že každý vnější prut armokoše ostění měl jinou délku a jiný tvar a musel být vyroben individuálně na míru. Na začátku realizace byla snaha vyrábět výztuž ve specializované armovně. Po několika prvních dodávkách a výměně subdodavatele se však ukázalo, že bude výhodnější, když bude výztuž vyráběna přímo na stavbě. Důvodem byla neschopnost dodavatelů vyrobit a dopravit na staveniště výztuž v potřebné kvalitě a především tvaru. Celý armokoš ostění byl zavěšen na kotvách vrtaných přes primární ostění a separační vrstvu do horninového masivu. Průměrné vyztužení sekundárního ostění dosahovalo 160 kg na m3 betonu.

Jako hlavní nosná výztuž byly použity primárně pruty průměru 25 mm (obr. 9), v některých místech průřezu umístěné až ve třech vrstvách. Ve všech místech, kde se skutečný tvar ostění lišil od teoretického více než o 0,3 m, bylo nutné prostor nadvýrubu dodatečně vyztužit. Samotná montáž výztuže probíhala z armovacího vozu.

K zajištění vodonepropustnosti ostění byl do každého příčného spoje mezi jednotlivé bloky betonáže vložen gumový těsnicí pás. Pracovní spáry mezi základovými pásy, stěnami a klenbou ostění byly ošetřeny vložením bentonitového těsnicího pásku. Celý armokoš ostění byl provázán a na povrch ostění byly instalovány vývody pro měření elektrochemického potenciálu a sledování rizika koroze betonářské výztuže. Napětí v sekundárním ostění bylo na každém bloku betonáže monitorováno v několika měřičských profilech strunovými tenzometry. Vzhledem k nepravidelnému tvaru ostění a jeho dimenzím vznesl zhotovitel na zadavatele dotaz, zda trvá na umístění tenzometrů do teoretické polohy. Odpověď zněla, že má být sledován původní návrh beze změn. Kromě sledování napětí v sekundárním ostění bylo součástí monitoringu rovněž měření hydrostatického tlaku za rubem ostění.

Hydratační teplo a chlazení betonu

Jak již bylo zmíněno, tloušťka ostění v některých místech výrazně přesahovala projektem stanovené teoretické hodnoty. Z pohledu technických norem a předpisů se i v případě, že by byly dodrženy všechny teoretické rozměry ostění, jedná o masivní monolitickou konstrukci. Pro zajištění správné hydratace betonu, dodržení přípustných hodnot teploty v jádru průřezu a udržení teplotního spádu mezi jádrem průřezu a lícem průřezu v bezpečných mezích je možné zvolit více přístupů. Ve Skandinávii k této problematice přistupují nejčastěji chlazením betonové konstrukce v průběhu hydratace betonu. V praxi se používají dva základní systémy. První, sofistikovanější, využívající uzavřený systém cirkulace chladicího média a druhý s chlazením konstrukce užitkovou vodou, rozvedenou po délce tunelu. U uzavřeného systému, kdy nelze použít k chlazení užitkovou vodu, je třeba zajistit nákladný výměník tepla a technologii k vlastnímu řízení procesu chlazení. V případě tunelového ostění pod jezerem Mälaren byl využit systém chlazení užitkovou vodou.

Celý článek naleznete v archivu čísel 06-07/24.