Montáž tribunového panelu – uvolnění ze zavěšení

Předmětem článku je popis montáže prefabrikovaného panelu tribuny fotbalového hřiště, během které došlo ke smrtelnému úrazu. Se souhlasem soudu jsou uváděny poznatky z posudku výše uvedené události. V článku jsou dále předloženy některé poznámky k navrhování a používání transportních úchytů. Článek také upozorňuje na vydání technických pravidel ČBS 06 a na důležité zásady vyplývající z této směrnice.

Úvod

Bez vhodného transportního systému se neobejde žádná prefabrikovaná konstrukce. Systém se principiálně skládá z transportních kotev trvale zabudovaných v betonových dílcích a z odpovídajících spojovacích prostředků (zdviháků), které se na kotvy přechodně upevňují (obr. 1). Transportní kotva je ocelový prvek, který se před betonováním umístí do bednění a trvale se zabuduje do betonového dílce. Je určena výhradně jako vázací bod k upevnění betonového dílce buď přímo na závěsné zařízení a zdvihadla, nebo pro použití jako spojovací či vázací prostředek k těmto prostředkům. Po zabudování dílce do konstrukce nemá transportní kotva žádnou funkci. Pro používání těchto systémů vydala v roce 2018 Česká betonářská společnost technická pravidla [1]. Jedná se o překlad německé směrnice VDI/BV-BC 6205 [2] a jsou tam podrobně uváděny požadavky na výrobce transportních systémů, jejich projektanty a uživatele. Je však nutno říci, že směrnice vychází z požadavků směrnice Evropského parlamentu a rady (EU) [3] na strojní zařízení. V rámci znalecké a projektové činnosti se nicméně často setkáváme s nedodržováním obecných zásad, které jsou v této směrnici (technických pravidlech ČBS 06) uvedeny. Jeden tragický případ je popsán dále.

Stručný popis události

Montáž tribuny fotbalového hřiště z prefabrikovaných panelů délky 5 m prováděla pracovní skupina pěti osob. Ta umisťovala tribunové panely ve tvaru L na příčné základové stěny. Na stavbě se vyskytovaly dva typy panelů. Typický, o hmotnosti 2,2 t, umístěný ve spodních dvou řadách; a těžší, o hmotnosti 4,3 t, který byl umístěn v horní řadě tribuny (obr. 2). Osudného dne byly montovány čtyři lehčí panely, které byly před montáží umístěny na korbě nákladního auta. K montáži byl použit běžný autojeřáb. Jeřáb a nákladní auto stály rovnoběžně s podélnou stranou hřiště, na terénním valu nad tribunou (zadními částmi vozů k sobě). Před montáží každého panelu bylo třeba vždy provést zednické práce – vyrovnání dosedacích ploch mezi jednotlivými panely a mezi panely a základy. Tři panely se podařilo pracovníkům namontovat do finální polohy. Při montáži čtvrtého panelu došlo k jeho uvolnění ze zavěšení na jeřábu. Přitom panel smrtelně zranil jednoho pracovníka.

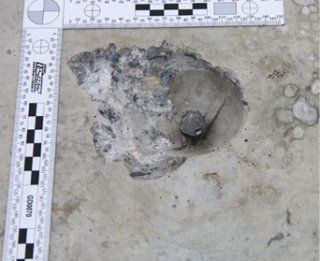

Událost byla pochopitelně šetřena Policií ČR. Zjistilo se, že k uchycení panelu bylo použito čtyř závěsných prostředků – tzv. zdvihacích ok hmotnostní kategorie 2,5 t. Oka byla navlékána na čtyři transportní kotvy (hmotnostní kategorie 1,3 t) zabudované v prohlubních k tomu určených. Dodaná zdvihací oka (2,5 t) však pochopitelně nešla nasadit do prohlubní, a tedy ani na vlastní hlavu transportní kotvy. Rozměry prohlubní totiž nesouhlasily s rozměry zdvihacích ok. Ve snaze panel namontovat za použití dostupných zdvihacích ok bylo proto pracovníky rozšířeno okolí prohlubní majzlíkem a kladivem. Poté zdvihací oka již nasadit šla (obr. 3 a 4). Některé kotvy byly následně stržené i mírně ohnuté.

Během následného šetření bylo zjištěno, že oka byla nasazena na transportní kotvu a na lana-čtyřhák. Lana byla nahoře zavěšena v jednom bodě na hák vlastního jeřábu. V místě desky byla z důvodu vyrovnání panelu do vodorovné polohy prodloužena tzv. S-hákem a spojovacím „omega“ třmenem. Po vyzvednutí panelu z korby vozidla a posunutí do prostoru nad budoucí tribunu panel visel mimo vozidlo a volně se natočil o 180° (kolmo na tribunu) ve výšce cca 1,5 m nad kritickým místem. V tomto okamžiku pod panel vešel pracovník, který chtěl zřejmě dokončit chybějící podmazání. Panel se náhle uvolnil ze zavěšení a celý se otočil kolem své podélné osy o 180° – z polohy žebrem nahoru do polohy žebrem směrem dolů. Poté zůstal ležet šikmo na terénu, kolmo na tribunu. Uvolnění panelu nastalo v místě uchycení závěsných ok. Vlastní lana-čtyřhák zůstala uchycena na jeřábu, porušena nebyla. Dvě zdvihací oka ze žeber zůstala upevněna na lanech a zbývající dvě oka z desky vypadla, včetně použitých S-háků a „omega“ třmenů.

K výrobě panelu a k projektové dokumentaci

Panel byl vyráběn v závodě podle výrobní projektové dokumentace, která předpokládala osazení celkem deseti transportních kotev. Vyráběl se v obrácené poloze. Čtyři kotvy ze spodního povrchu proto sloužily pro stadium výroby, dvě umístěné z boční podélné strany pro otočení panelu a čtyři (1,3 t) na horním povrchu pro finální transport a montáž. Panel z hlediska rozměrů odpovídal projektové dokumentaci. Oproti ní však bylo zjištěno, že sice byly použity kotvy stejné hmotností třídy, jak bylo uvedeno v projektové dokumentaci, ale od jiného výrobce. Projektová dokumentace navíc předpokládala roznos zatížení z panelu rovnoměrně na čtyři kotvy. Pro montáž bylo tedy nutné použít např. vahadel, kolébek či jiných zařízení tak, aby bylo zajištěno staticky určité zavěšení (obr. 7a nebo 7b). To ve skutečnosti na stavbě provedeno nebylo. Úhel sklonu lan se v dokumentaci předpokládal minimálně 60° od vodorovné roviny, tj. maximálně 30° od svislé osy kotev.

Stáří betonu panelu bylo v době montáže osm dní. Na základě nedestruktivních – orientačních zkoušek výrobce doložil zkoušky pevnosti betonu s hodnotou 15 MPa. To odpovídá minimálním požadovaným pevnostem směrnice [1]. Bylo ale i zřejmé, že panel zůstal po havárii celistvý a k vytržení kotev z betonu nedošlo. Bylo ověřeno namáhání kotev pro stav projektovaný (projektovaný typ kotev) i vyrobený (skutečně dodaný typ kotev). Bylo konstatováno, že v obou těchto případech při roznosu na všechny čtyři kotvy návrh kotev bezpečně vyhovuje. Ve skutečnosti však na stavbě nebylo použito vahadlo, a bylo tak nutno uvažovat jen s roznosem na dvě kotvy a s délkou skutečně použitých lan (obr. 7c). V tomto případě se však ukázalo, že kotvy již dovolenému zatížení o cca 26 % nevyhoví. Nicméně samotná montáž bez vahadla by zřejmě při použití správných zdviháků vzhledem k poměrně velkým bezpečnostním součinitelům (viz [1]) k havárii nevedla. Tento způsob zavěšení však přispěl k zvětšení zatížení kotev.

Ke zdvihákům

Při šetření se ověřovaly rozměry a stav všech zajištěných zdvihacích ok, prohlubní a zabudovaných transportních kotev. Bylo evidentní, že použitý předmět (zdvihací oko) neodpovídal požadavkům daným výrobcem zabudovaných transportních kotev a nebyl vhodný k uchycení tohoto typu panelu. Bylo použito zdvihací oko pro vyšší hmotnostní třídu 1,5–2,5 t, navíc od jiného výrobce než od výrobce zabudovaných transportních kotev. Zdvihák neodpovídal hmotnostní třídě zabudovaných transportních kotev – 1,3 t. Kotvy hmotnostní třídy 1,3 t mají podle podkladů výrobce průměr hlavy 19 mm. Použité zdvihací oko hmotnostní třídy 2,5 t má dovolenou maximální šířku mezery 17 mm. Zavěšení panelu na tyto háky bylo sice možné (po odsekání betonu), ale zatížení z hlav kotev se do ok zdviháků přenáší jen na velmi malé části hlavy (1–2 mm, obr. 5 a 6). Poté dochází ke koncentraci zatížení na její okraj. Okraj hlavy dané zatížení nepřenesl, usmýkl se. Zdvihací oko taktéž není absolutně tuhé a při lehce kónické geometrii dosedacích ploch zdvihacího oka a hlavy transportní kotvy dochází k roztláčení těchto ploch zdvihacího oka od sebe. Zavěšení na takových závěsech bylo od samého počátku rizikové, nespolehlivé. Tři panely se podařilo osadit, čtvrtý ne.

O tom, že je zavěšení rizikové, svědčí i ověřovací pokus provedený při vizuální prohlídce, který proběhl ve spolupráci s Policií ČR. Při pokusu došlo též k vysmeknutí jednoho úchytu. Oka zdviháku se navíc neopírala do betonu (ve směru působící síly) tak, jak požaduje výrobce kotev. Nebyl tak zajištěn přenos vodorovné síly z kotvy do betonu podle doporučení výrobce, kotvy byly také namáhány výrazným ohybovým momentem.

Závěr a doporučení

Na základě zkušeností z prověřování okolností výše uvedené události upozorňujeme, že směrnice [1] v části 3 definuje obecné požadavky na navrhování transportních systémů, jejichž dodržování by mělo vést k bezpečnému používání. Jedná se o následující body.

- Transportní kotvy a transportní kotevní systémy se smí montovat a používat výhradně v rámci rozsahu použití, který je definován v pokynech pro instalaci a použití dodavatele nebo výrobce transportní kotvy nebo transportního kotevního systému.

- Pokud výrobci dílců sami vyrábějí transportní kotvy či transportní kotevní systémy a tyto zabudovávají do betonových dílců, protože např. pro dané použití chybí v pokynech pro instalaci a použití výrobců transportních kotev údaj dovoleného namáhání (únosnosti), jsou výrobci dílců považováni za výrobce transportních kotev nebo transportních kotevních systémů a tyto musí splňovat požadavky VDI/BV-BS 6205, část 2.

- Transportní kotvy musí být navrhovány a posuzovány kvalifikovanými pracovníky, a to s ohledem na zamýšlené použití, a musí být zabudovány kvalifikovaným personálem.

- Prostřednictvím odpovídající dokumentace je nutno zajistit přenos potřebných informací od fáze návrhu až po uložení dílce na stavbě.

- Pokud je k přenesení zatížení z transportní kotvy do dílce potřebná přídavná výztuž, musí být tato výztuž uvažována ve statickém výpočtu, její účinky musí být ověřeny a musí být uvedena v projektové dokumentaci. Přitom je třeba dbát údajů v pokynech pro instalaci a použití od výrobců transportních kotev a transportních kotevních systémů.

Další poznámky autorů

- Důležité je zajištění důsledného přenosu informací od fáze projektování, výroby a transportu až po montážní organizaci na stavbě. Správná projektová dokumentace ještě nezaručuje bezpečnou montáž, pokud se všechny informace z ní nedostanou až ke koncovým pracovníkům provádějícím montáž.

- Doporučuje se vždy vypracovat montážní dokumentaci (návod k montáži). To se zejména u menších staveb obecně neděje.

- V návrhu kotev se doporučuje neuvažovat s možným použitím prostředků (vahadel, kolébek apod.) pro všechny fáze výroby a montáže. Použití vahadel ve výrobních závodech je v současnosti poměrně běžné. V principu to snižuje zatížení na kotvy a tím i možnost použití menších kotev. Nicméně na stavbách (zejména menších) nejsou vždy tyto prostředky k dispozici. Kotvy jsou tak přetíženy. Z toho důvodu je toto předvídatelné chybné použití vždy nutné důsledně zvážit a zabezpečit jinými způsoby.

- Vhodné je i redukovat množství typů kotev (zejména u menších staveb). Je třeba si uvědomit, že pro každý typ kotev je nutné mít na stavbě příslušný typ zdviháku.

- Používat pouze zdviháky kompatibilní s transportními kotvami. Vše od jednoho výrobce. Obecně není zaručeno, že lze použít zdviháky jiného výrobce.

- Na štítcích k prefabrikovanému dílci by mělo být vždy uvedeno i předpokládané schéma zvedání panelu, viz požadavek [1]. To se většinou neděje. Osoba uvazující panel tak nemusí mít relevantní informaci. Obecně by dílce měly z výrobních závodů odcházet s manuálem k použití.

- Jsou nezbytná školení pracovníků (stavbyvedoucích, mistrů, jeřábníků, vazačů apod.) pro konkrétní typy transportních prostředků. Je zřejmé, že transportních systémů je poměrně hodně typů a každý vyžaduje specifické užívání.

Poděkování

Článek byl řešen v rámci projektu TH03020446 Vývoj dispozičně variabilnější panelové soustavy pro bytové domy a s finanční podporou TAČR.

Zdroje:

[1] Technická pravidla TP ČBS 06 Transportní kotvy, 2018.

[2] VDI/BV-BS 6205 Lifting inserts and lifting insert systems for precast concrete elements, 2012.

[3] Směrnice 2006/42/ES Evropského parlamentu a Rady 2006/42/ES ze 17. května 2006 o strojních zařízeních a o změně směrnice 95/16/ES.

GRAFICKÉ PODKLADY: archiv autorů

Celý článek naleznete v archivu čísel 01-02/23.