Realizace lávky v Hradci Králové u Aldisu

Projekt lávky přes Labe je pro město Hradec Králové jedním z hlavních urbanistických počinů posledních let. Nová lávka byla realizována za účelem propojení centra města a rozvíjející se lokality na levém břehu v blízkosti kongresového centra Aldis a nové centrály ČSOB.

Záměr a postupný vývoj projektu

Lávka v Hradci Králové u Aldisu tvoří přirozenou spojnici mezi třídou Karla IV., potažmo Pražským předměstím, a Šimkovými sady na levém břehu řeky. Občanům města tak umožňuje bezpečnější a pohodlnější překročení řeky, než které nabízel přilehlý Labský most, dlouhodobě intenzivně zatížený silniční dopravou. Lávka vytváří rovněž přirozenou spojnici cyklostezek, vedoucích po obou březích (Smetanovo a Eliščino nábřeží). Lze očekávat, že přispěje k realizaci dlouhodobých plánů města na oživení a lepší občanské využití lokality Aldis.

Záměr realizovat lávku v této lokalitě byl v Hradci Králové více než dvacet let. V roce 2001 vnikla první studie. Návrh ovšem z důvodu sporů ohledně kácení stromů postupně během následujících deseti let doznával větších či menších změn. Nakonec město v roce 2014 přistoupilo k vypsání jednokolové veřejné projektové architektonické soutěže na zpracování architektonického návrhu lávky.

Z 32 architektonických návrhů hodnotila odborná porota návrh týmu Libora Kábrta jako nejlepší a jedinečný z hlediska celkové architektonické koncepce, jako jeden z mála totiž řešil komplexně obě předmostí. Vhodným způsobem pracoval s místy nástupů a poskytoval vůdčí motiv pro řešení degradovaného veřejného prostranství před centrem Aldis na levém břehu a prostoru piazzetty při Škroupově ulici. Vítězný návrh musel následně podle vyjádření expertů pro ornitologii doznat drobných úprav z důvodu bezpečného pohybu ptactva. V roce 2018 byl návrh postupně dopracován do vydání stavebního povolení.

Zahájení stavby však komplikovalo opakované vypisování a rušení veřejných soutěží na zhotovitele stavby. Hrozilo, že z důvodu pozdního zahájení realizace lávka přijde o stavební povolení a tím také o přislíbenou dotaci z Evropského fondu pro regionální rozvoj. Ve městě se rozpoutala debata nad cenou projektu a nezbytností realizace záměru. Do debaty vstoupila i Československá obchodní banka, jež mezitím v lokalitě Aldis realizovala výstavbu své regionální centrály a svou investici do rozvoje lokality stavbou lávky podmiňovala.

V roce 2020 byla vypsána finální veřejná zakázka na stavební práce a po schválení radou a zastupitelstvem města došlo k podpisu smlouvy o dílo s vítězným zhotovitelem. K zahájení stavby však mohlo dojít až v roce 2021, po dostavbě budovy ČSOB, jež měla být původně budována až po lávce.

Konstrukční řešení

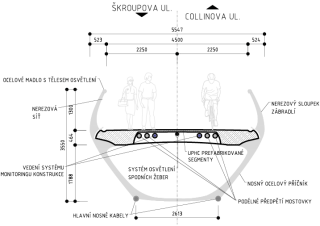

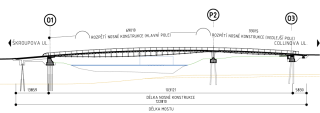

Konstrukce lávky je navržena jako nesymetrický spojitý nosník o dvou polích. Hlavní pole, překračující řeku Labe se zaručeným plavebním gabaritem a dvojici nábřežních stezek, má rozpětí 69 m. Vedlejší pole má pak rozpětí 32 m. Staticky se jedná o „samokotvenou“ visutou konstrukci tvořenou mostovkou z prefabrikovaných dílců z UHPFRC (Ultra High Performance Fibre Reinforced Concrete), která je podepřena prostřednictvím ocelových vzpěr a dvojicí visutých kabelů vedených podél jejích vnějších okrajů. Mostovka je navržena ve tvaru velmi plochého oblouku, který je definován výškovým vedením převáděné komunikace. Geometrie hlavních nosných kabelů je dvojí křivosti, základním principem její definice je rovnoměrné vyrovnání silových účinků od stálého zatížení (vlastní tíha a ostatní stálé). Finálně je pak dosaženo rovnovážného stavu, kdy je pro kombinaci silového účinku od napnutí hlavních nosných kabelů a stálého zatížení mostu dosaženo prakticky nulového ohybového namáhání mostovky.

Hlavní nosné kabely jsou kotveny v ocelových příčnících na krajních opěrách a v ocelovém příčníku nad pilířem. Ocelový příčník je s pilířem tuze spojen, na krajních opěrách je nosná konstrukce uložena pomocí dvojice ložisek. Jak již bylo uvedeno výše, geometrie a napínací napětí hlavních nosných kabelů je zvoleno tak, aby došlo k vyrovnání účinků stálého zatížení a ekvivalentního zatížení od účinků předepnutí těchto kabelů. Pro fázi napínání kabelů je tak nutné zabezpečit dokonalý „pokluz“ mezi kabely a ocelovými žebry. Po dosažení požadované úrovně napětí ale dojde k finálnímu „uzamknutí“ polohy kabelu vůči ocelovým žebrům. Vytvořen tak bude virtuální Vierendeelův nosník, jehož spodní pas je tvořen napnutými hlavními nosnými kabely. Chování celé soustavy je pak zásadně ovlivněno tuhostí tohoto spodního pasu – průřezovou plochou nosných kabelů a tuhostí aretace jejich polohy vůči ocelovým žebrům.

Založení a spodní stavba

Lávka je založena na mikropilotách na pravém břehu (opěra O1) a ražených prefabrikovaných pilotách na levém břehu (pilíř P2 a opěra O3).

Zhotovitel, společnost Stavby mostů a.s., zvolil v České republice v poslední době nezvyklou technologii prefabrikovaných ražených pilot. Jejich použití přineslo všechny výhody prefabrikace, vysokou úroveň kontroly kvality výroby a hlavně časovou úsporu na stavbě a díky tomu i dostupnost této technologie pro menší počet pilot. Při realizaci pilotového základu byly prováděny dynamické zatěžovací zkoušky. Tak projektant i zhotovitel okamžitě získávali informace o únosnosti pilotových základů a byli schopni velmi přesně predikovat následné sedání základů.

Spodní stavba je tvořena dvěma opěrami a pilířem ze železobetonu. Spojujícím prvkem všech částí spodní stavby byly vysoké estetické nároky na jejich provedení nejen co se týká povrchů betonu, ale i tvarů, vzhledem k jejich všesměrnému zakřivení s malými poloměry. Opěra na pravém břehu řeky (O1) je založena na mikropilotách a skládá se z obvyklé konstrukce opěry a zasypaného přemostění inženýrských sítí. Přemostění je na jedné straně uloženo na konstrukci opěry, na straně druhé na dvou pilířích a umožňuje odkrýt a opravit inženýrské sítě bez nutnosti zásahu do konstrukce lávky.

Jediný pilíř je spíše sochou. Všechny jeho plochy jsou všesměrně zakřivené. Je vyroben ze silně vyztuženého betonu C50/60 a v pilíři je rovněž realizováno tuhé spojení mostovky se spodní stavbou, které je zajištěno masivními kotevními prvky zabetonovanými v jeho konstrukci. Proto byl vyloučen konvenční přístup k bednění. Pro jeho výrobu jsme tak využili vlastní technologie digitální fabrikace, jejíž postup jsme pro tento projekt vyvinuli. Prefabrikované bednění bylo velmi podrobně navrženo v 3D modelovacím nástroji. Následně za využití softwaru pro optimalizace nářezových plánů, obsahujícího řezy po křivce s měnícím se úhlem řezu, byly na pětiosé CNC lince z dřevěného masivního deskového materiálu obrobeny jednotlivé vrstvy bednění. Tyto obrobené desky byly v kontrolovaných podmínkách areálu prefabrikace po vrstvách sestaveny do jednotlivých modulů bednění. Prostorově zaměřené moduly byly později na stavbě sestaveny. Do takto všesměrně zakřiveného bednění byly vloženy vlysy letopočtu vytištěné na 3D tiskárně s užitím pružného TPE filamentu. Tento postup vedl ke splnění náročných požadavků na finální vzhled a přesnost pilíře lávky.

Digitální fabrikace byla také využita pro realizaci nesouměrných všesměrně zakřivených říms obou opěr. Zvolený postup vedl k velké míře automatizace výroby bednění, jež není v našich podmínkách příliš využívána, a k úspoře času při sestavování na samotné stavbě. Osobité tvary spodní stavby podporují moderní vzhled celé stavby.

Nosná konstrukce

Mostovka

Mostovka lávky je tvořena 39 prefabrikovanými přímo pochozími UHPFRC segmenty délky 2,4 m (37 standardních segmentů a dva zesílené, které jsou umístěny před a za pilířem). Příčný řez segmentů je tvořen velmi subtilní deskou se dvěma podélnými a dvěma příčnými trámy, které přispívají k celkové tuhosti prvku. Přímo pochozí protiskluzový betonový povrch mostovky, vytvořený vloženou pravidelnou matricí do bednění, přináší kromě estetických kvalit také eliminaci nákladů na zhotovení a udržování konvenčních pochozích ploch, využívajících např. různé typy izolací. Segmenty lávky byly vyráběny ve výrobně společnosti KŠ PREFA ve Štětí. Na počátku výrobního procesu byly zhotoveny dva typické zkušební segmenty, které sloužily především ke zdokonalení výrobních a montážních postupů. Při výrobě zkušebních prototypů byla ověřena funkčnost formovací techniky a na základě kvality zhotovených prototypů byly provedeny drobné úpravy formy. Na zkušebních prvcích byla vyzkoušena návaznost betonových ploch segmentu na prototypy ocelového kování, které slouží ke vzájemnému spojení segmentů a ocelových žeber a také jako montážní závěs. Spojená sestava dvou prototypů dále posloužila ke zkoušce zalévání spár a těsnění a bednění zalévané kapsy. Tato spára mezi segmenty byla po zkouškách více materiálových alternativ (např. epoxidových zálivek) vyplněna vysokopevnostní cementovou zálivkou s využitím CNC obrobeného bednění. Napjatost mostovky (dekomprese při mezním stavu použitelnosti) je zajištěna čtyřmi nesoudržnými centrickými předpínacími kabely, které procházejí žebry UHPFRC segmentů (obr. 3). Tyto kabely zvyšují tlakové napětí především ve spárách mezi segmenty. Kabely jsou navrženy ze třinácti lan a jsou kotveny do ocelových příčníků nad opěrami.

Z důvodu velmi vysokých nároků na přesnost, mimo rozlišovací schopnosti běžné betonářské praxe, způsobených použitím přímo pochozího betonu, se u každého hotového prefabrikátu kontrolovala přesnost tvaru a rozměrů. Kromě ručních měření byla provedena kontrolní měření s využitím pokročilé fotogrammetrické metody. Tato technika umožňuje velmi přesná prostorová měření objektů na bázi pořízení mnohočetných digitálních obrazových záznamů v krátkém čase, přičemž měřené (kontrolní) body na objektu jsou signalizovány speciálními vysoce odraznými adhezivními terčíky, které umožňují jejich automatickou identifikaci, vysoce přesné zacílení a určení prostorové polohy. Vyhodnocené měření ukázalo, že skutečné odchylky hlavních rozměrů dosahují velikosti maximálně 1,0 mm. Na základě měření bylo možné upravit geometrii ocelových úložných styčníků (vyráběných až po zhotovení prvních segmentů) tak, aby byl zajištěn těsný kontakt betonových a ocelových ploch.

Ocelová konstrukce

Nad podporami byly UHPFRC desky mostovky nahrazeny ocelovými příčníky vyplněnými samozhutnitelným betonem. Tyto prvky vytvářejí pevný a masivní opěrný blok pro předpínací systém lávky. Součástí ocelové konstrukce jsou rovněž štíhlá radiální žebra, představující spojení spodních nosných lan a UHPFRC segmentů mostovky a tím i přenos vynášecích sil. V průběhu výstavby byla žebra vzájemně propojena montážním ztužením umožňujícím postupnou montáž segmentů a prostorovou rektifikaci konstrukce. S ohledem na nutnost zachovat dostatečnou prostorovou tuhost nosné konstrukce v montážních stavech bylo montážní ztužení demontováno až po napnutí hlavních lan.

Žebra geometricky pokračují do nerezových sloupků zábradlí. Zábradlí kopíruje rastr celé konstrukce a je sestaveno z úseků stejné délky jako UHPFRC segmenty. V madle zábradlí je integrován LED pásek zajišťující osvětlení lávky. Prostor mezi sloupky je vyplněn napnutou nerezovou sítí, jež působí velmi transparentně.

Nosná lana

Hlavním nosným prvkem je v každém poli vždy dvojice uzavřených spirálových lan systému Redaelli o průměru 130 mm s životností sto let (obr. 3), kotvených v mostovce pasivní kotvou (nad pilířem P2) a aktivní kotvou s matkou a podložkou (na obou opěrách). Geometrie hlavních nosných kabelů vychází z optimalizovaného tvaru definovaného okrajovými podmínkami (požadovanými volnými prostory pod lávkou pro vedení lodní a cyklistické dopravy) a statickým chováním konstrukce. Z důvodu omezení počátečních plastických přetvoření byly kabely během výroby napnuty silou dosahující 50 % hodnoty meze pevnosti v tahu v minimálně pěti cyklech.

Ke svislým žebrům ocelové konstrukce jsou lana připevněna pomocí sérií svorek. Zakřivené vedení lan je jak ve vertikální, tak i v horizontální rovině. Vedena jsou na teoretické kuželové ploše, což vytváří spolu s ocelovými žebry tuhý konstrukční systém. V rámci realizace bylo technické řešení jak návrhu lan, tak i způsobu jejich montáže a napínání velmi úzce diskutováno přímo s italským výrobcem a dodavatelem lan Redaelli. Pro jednotlivá pole tak byla nakonec lana v rámci realizační dokumentace navržena jako oddělená, abychom se na pilíři vyhnuli návrhu komplikovaného kotevního sedla, které by mohlo být náchylnější na korozi a složitěji by se kontrolovalo. Statické propojení, respektive zakotvení, pasivních kotev lan nad pilířem je pak ve výsledném řešení zajištěno přes masivní konstrukci ocelového příčníku.

Lana byla instalována do své finální pozice po umístění ocelových žeber připínáním do svorek na jednotlivých žebrech. Styk se svorkou je pro fázi instalace a předpínání navržen jako kluzný (pro snížení tření během předpínání), po předpětí lan je zafixován, aby lana vytvořila cílový statický systém a zvýšila celkovou tuhost konstrukce. Kluznost ve svorkách umožnují speciálně navržená pouzdra z litého nylonu, která zároveň plní elektroizolační funkci jakožto i ochranu proti působení bludných proudů. Napínání lana bylo navrženo tak, aby došlo k odskružení lávky a proces předpínání se ukončil při dosažení požadované geometrie konstrukce. Lana byla napínána z ocelových příčníků nad krajními opěrami. Následně byla provedena fixace lan utažením dvojic ocelových svorek na každém žebru.

Dlouhodobý monitoring

Chování konstrukce je založeno na spolupůsobení jednotlivých prvků lávky a je silně ovlivněno navrženou geometrií a vnášenými předpínacími silami. Z toho důvodu je nutné sledovat geometrii celé konstrukce a monitorovat síly (napětí a přetvoření) v rozhodujících částech během výstavby i v průběhu celé životnosti konstrukce.

Lávka byla vybavena automatickým monitorovacím systémem s průběžným zaznamenáváním měřených dat s přenosem do kontrolního místa. Všechna získaná data budou porovnávána s teoretickými předpoklady. Výpočetní analýzou byly stanoveny limity pro měřené a kontrolované hodnoty. Systém automaticky vyhodnocuje odezvu konstrukce na vnější vlivy (aplikované zatížení, teplotní změny), porovnává ji s očekávanými hodnotami a odesílá hlášení do kontrolního střediska.

Postup výstavby

Tým zhotovitele se v průběhu výstavby musel vypořádat s celou řadou problémů. Prostor staveniště byl opravdu stísněný a neposkytoval příliš možností skladování potřebného materiálu. Z tohoto důvodu musely být dodávky precizně organizovány.

V prostoru stavby se nachází 27 různých inženýrských sítí, což omezovalo možnosti využití těžké techniky. Proto jsme se rozhodli pro výstavbu lávky použít portálový jeřáb, který obsluhoval prostor celého staveniště a díky nosnosti 9 t byl schopen manipulovat se všemi rozhodujícími částmi konstrukce. Jeřábová dráha byla umístěna na skruži navržené pro celý proces instalace lávky. Nasazení portálového jeřábu mělo kromě usnadnění obsluhy staveniště také nemalý environmentální aspekt, jelikož bylo díky jeho efektivitě možno na stavbě minimalizovat užití obvyklých mobilních jeřábů. K jeho napájení byla využívána elektrická energie s daleko nižšími emisními dopady v městském prostoru. Nasazením jeřábu lze odhadovat úsporu 15,68 t emisí oxidu uhličitého oproti použití jeřábů s dieselovou pohonnou jednotkou. To by z hlediska spotřeby CO2 odpovídalo čtyřem vysazeným dubům po dobu osmdesáti let.

Během instalace byly jednotlivé prvky vrchní stavby podepřeny kombinací těžké skruže a lehké prostorové podpůrné konstrukce. Těžká skruž byla založena na ražených ocelových profilech HEB 300, které byly v horní části ztuženy ocelovým rámem a opatřeny ledolamy. V podélném směru skruž tvořily válcované ocelové nosníky HEB 800 podpírající konstrukci lávky a jeřábovou dráhu. Na skruži byla instalována lehká podpůrná konstrukce s možností průběžné výškové rektifikace během postupné montáže. Tyto příčné rámy podepíraly hlavní nosná lana i ocelová žebra nosné konstrukce, ztužená staticky nezbytným montážním ztužením s možností rektifikace. Veškeré provizorní konstrukce byly pečlivě modelovány v 3D programu, aby došlo k eliminaci kolizí jednotlivých prvků a abychom mohli stanovit správný postup rozvíjení a montáže hlavních nosných lan.

Postup výstavby probíhal v následujících krocích. V první fázi byla do předepsaných poloh umístěna žebra spolu s jejich dočasným ztužením, s výjimkou vždy dvou kusů žeber nejblíže k podporám. Následně byla pomocí elektricky hnaného odvíječe, navijáku a portálového jeřábu rozvinuta lana a postupně uchycena ve svorkách a nadpodporových příčnících. Poté mohla být doplněna chybějící žebra a instalovány prefabrikované UHPFRC segmenty. Segmenty se postupně montovaly ze skladovací plochy na levém břehu k pravému břehu opět pomocí portálového jeřábu a navrženého vahadla. Během montáže segmentů byla velmi detailně kontrolována a rektifikována geometrie lávky pro zaručení možnosti správné instalace a propojení všech částí mostu. Po dokončení zalití spár mezi segmenty a jejich vytvrdnutí se realizovalo předpětí kabely vedenými skrze příčné trámy segmentů. Tím se zaručila dostatečná tlaková rezerva ve spárách mezi segmenty před finální aktivací konstrukce. Tato aktivace byla provedena napnutím hlavních nosných lan, čímž došlo k eliminaci sil v podpůrné konstrukci a zvednutí z montážních podpor. Po dosažení definované napjatosti v hlavních kabelech byla jejich poloha vůči ocelovým žebrům uzamknuta dvojicemi svorek.

Finální fází výstavby byla instalace zábradlí včetně integrovaného osvětlení, vybavení mostu a realizace úprav pod mostem. Pro potvrzení předpokladů teoretického chování konstrukce byla úspěšně provedena statická a dynamická zatěžovací zkouška.

Závěr

Celá stavba lávky a souvisejících objektů byla úspěšně uvedena do provozu v březnu roku 2023. Podařilo se realizovat ve všech ohledech zcela výjimečnou konstrukci, která se svými požadavky na přesnost a kvalitu vymyká běžným zvyklostem stavební praxe. Během výstavby jsme se museli potýkat s četnými problémy, pramenícími z neortodoxně navržené konstrukce se spoustou složitých detailů, vysokých nároků na přesnost i ze stísněných podmínek stavby v intravilánu a s tím spjatým vysokým množstvím inženýrských sítí v přilehlém prostoru. Celý proces realizace probíhal v režimu velmi úzké spolupráce mezi všemi zúčastněnými partnery (autoři návrhu, projektant RDS, tým zhotovitele). Jedině tak bylo možné splnit teoretické předpoklady návrhu konstrukce a zdárně je přenést do finální podoby díla.

Z prvních reakcí po otevření stavby je oprávněné předpokládat, že se lávka stane významnou a hojně užívanou dominantou této části Hradce Králové. Velmi si vážíme podpory a odvahy investora tuto dlouho zamýšlenou unikátní stavbu nakonec realizovat a troufáme si říci, že jsme společně s využitím současných teoretických znalostí, technologií a know-how dosáhli dalšího pomyslného milníku v možnostech návrhu a výstavby mostních konstrukcí.

Identifikační údaje o stavbě

Investor: statutární město Hradec Králové, využita dotace z Evropského fondu pro regionální rozvoj

Autoři: GEM VISION, Ing. arch. akad. arch. Libor Kábrt, Ing. arch. Gabriela Elichová, Ing. arch. Martin Elich

Generální projektant RDS: Valbek, spol. s r.o., doc. Ing. Lukáš Vráblík, Ph.D., FEng., Ing. Petr Harazim, Ph.D.

Zhotovitel: Stavby mostů a.s., Ing. Viktor Stržínek, MBA, Ing. Jiří Keclík, Ing. Lucie Navarová

Subdodavatelé

UHPFRC segmenty: KŠ PREFA s.r.o.

Ocelová konstrukce: STAVOKOV spol. s r. o.

Hlavní nosná lana: Redaelli Tecna S.p.A.

Technický dozor stavebníka: BUNG CZ s.r.o.

Realizace: 09/2021–03/2023

Identifikační údaje o stavbě

Investor: statutární město Hradec Králové, využita dotace z Evropského fondu pro regionální rozvoj

Autoři: GEM VISION, Ing. arch. akad. arch. Libor Kábrt, Ing. arch. Gabriela Elichová, Ing. arch. Martin Elich

Generální projektant RDS: Valbek, spol. s r.o., doc. Ing. Lukáš Vráblík, Ph.D., FEng., Ing. Petr Harazim, Ph.D.

Zhotovitel: Stavby mostů a.s., Ing. Viktor Stržínek, MBA, Ing. Jiří Keclík, Ing. Lucie Navarová

Subdodavatelé

UHPFRC segmenty: KŠ PREFA s.r.o.

Ocelová konstrukce: STAVOKOV spol. s r. o.

Hlavní nosná lana: Redaelli Tecna S.p.A.

Technický dozor stavebníka: BUNG CZ s.r.o.

Realizace: 09/2021–03/2023